鋼的熱處理 (2)

鋼的退火與正火

退火和正火的目的

調整硬度以便切削加工

- 適於機加工的硬度:HB170~230

消除殘餘內應力

- 防止工件淬火時變形或開裂

細化晶粒,改善組織

為最終熱處理(淬火和回火)作好組織上的準備

- 獲得粒(球)狀珠光體

退火和正火通常屬於預備熱處理。

退火

退火是將鋼加熱至臨界點以上或以下溫度,保溫後緩慢冷卻(通常是隨爐冷卻)下來以獲得近於平衡狀態組織的熱處理工藝。

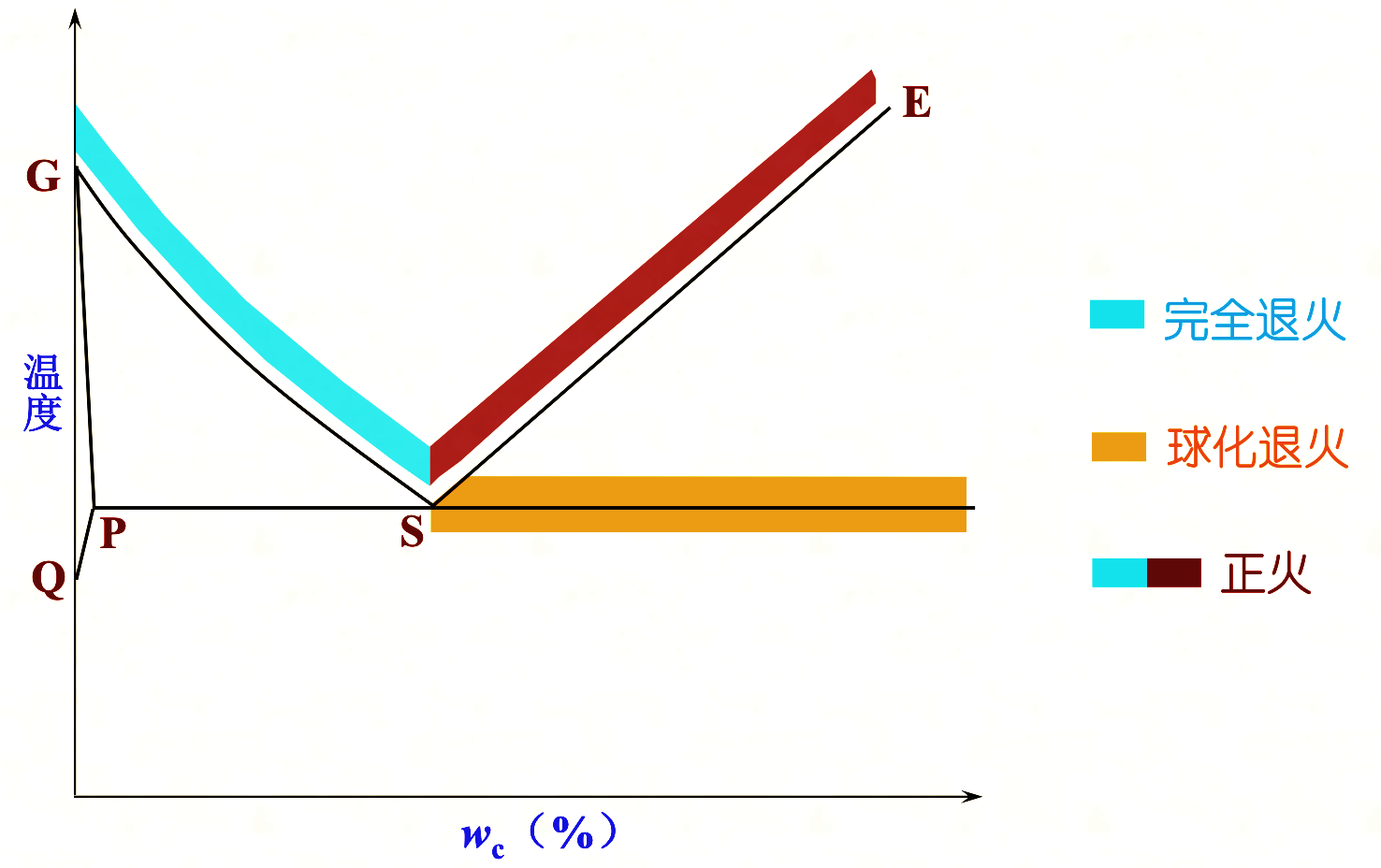

退火的種類

完全退火:加熱溫度:。主要用於亞共析鋼。

等溫退火:加熱溫度:對亞共析成分的鋼為;對過共析成分的鋼為。主要適用於合金鋼。

球化退火:加熱溫度:附近。主要用於共析成分和過共析成分的 鋼,是使鋼中的碳化物球狀化的工藝,以獲得粒(球)狀珠光體。

擴散退火:加熱溫度:略低於相圖上的固相線。用於消除偏析。

正火

正火是將鋼加熱至或溫度,保溫後空冷的熱處理工藝。

與退火相比,正火冷卻速度快,得到較細的 P,強度和硬度也較高。

正火的主要應用

消除網狀二次滲碳體

作為要求不高的零件的最終熱處理

作為低、中碳結構鋼的預備熱處理,改善切削加工性能。

退火和正火的選用

- C%<0.25% 的低碳鋼宜採用正火代替退火作為預備熱處理。

- 0.25%<C%<0.50% 的中碳鋼,可採用退火或正火作為預備熱處理。

- 0.50%<C%<0.75% 的中、高碳鋼,採用完全退火。

- C%>0.75% 的高碳鋼,首先用正火消除網狀,再進行球化退火。

常用退火及正火的加熱範圍

鋼的淬火與回火

淬火

淬火是將鋼加熱至或以上一定溫度,保溫後以大於臨界冷卻速度冷卻下來,以獲得馬氏體的熱處理工藝。

淬火的目的:獲得馬氏體,提高鋼的力學性能。

淬火工藝參數的確定

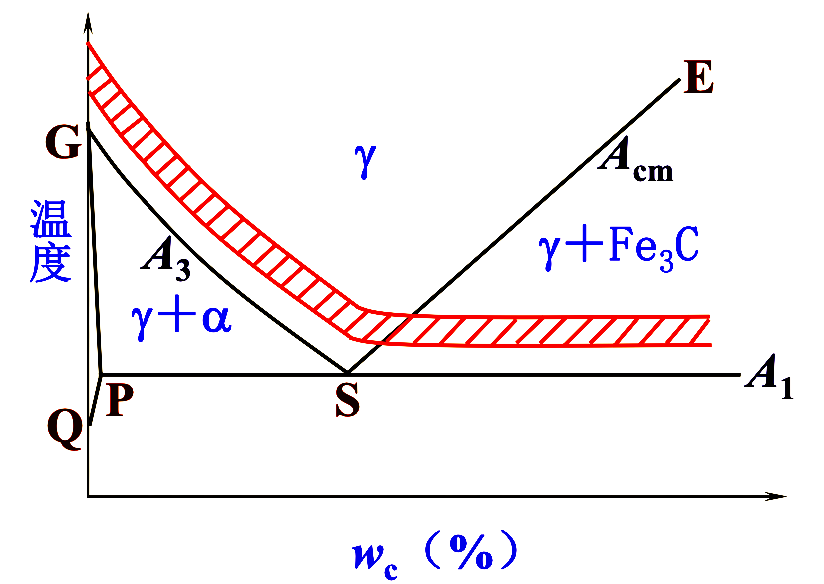

淬火加熱溫度

淬火加熱溫度(或稱淬火溫度)即鋼的奧氏體化溫度。確定原則是獲得均勻細小的奧氏體組織。

淬火加熱溫度可依據相圖選擇。

碳鋼的淬火溫度範圍

各類鋼淬火溫度的確定

亞共析鋼:

共析鋼和過共析鋼:

合金鋼:臨界溫度以上

淬火加熱時間

加熱時間由升溫時間和保溫時間組成。

加熱時間通常根據經驗公式估算或通過實驗確定。

淬火介質

兩個問題

冷卻速度大,更容易獲得 M。

冷卻速度大,內應力更大,工件變形和開裂的傾向大。

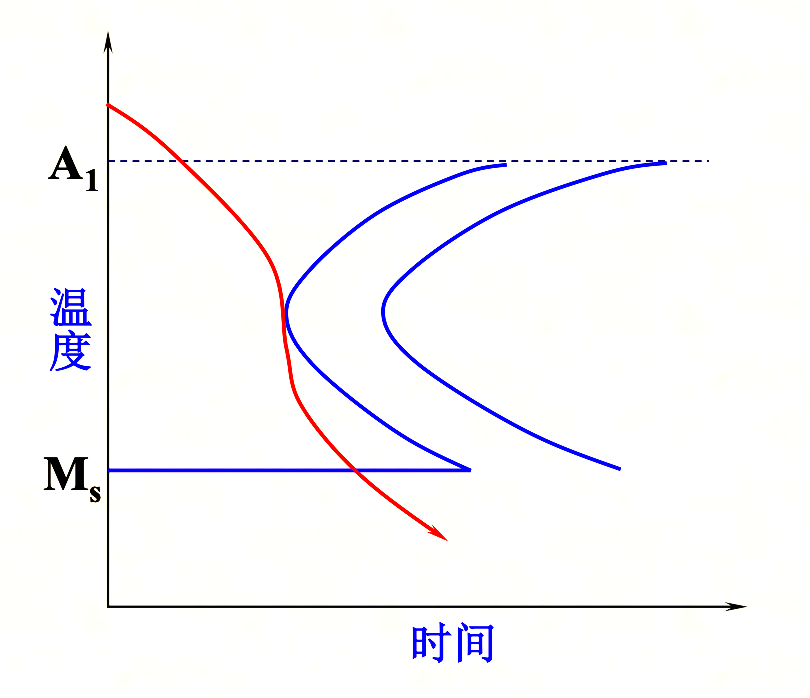

理想淬火介質的冷卻特性

當冷卻至“鼻尖”溫度前冷卻較慢,以充分降低熱應力。

在“鼻尖”溫度附近具有較大的冷卻能力,避免產生非馬氏體組織。

在點附近冷卻盡量緩慢,以減少 M 轉變時產生的組織應力。

常用淬火介質

水:主要適用於碳鋼

鹽水:主要適用於碳鋼

油:主要適用於合金鋼

有機溶液:適用於不同材質

理想淬火介質的冷卻曲線

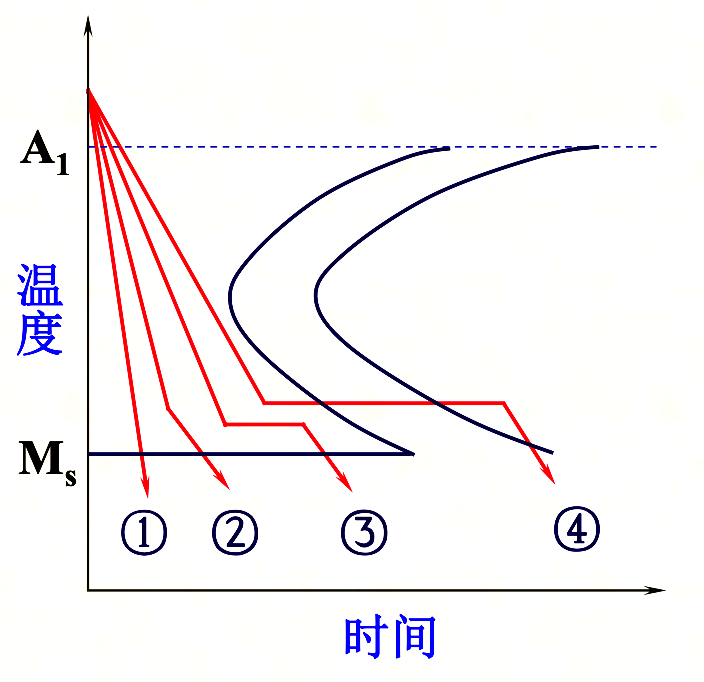

淬火方法

- 單液淬火法

操作簡單,易實現機械化。用於尺寸不大、形狀簡單的工件。

淬火後組織:M

- 雙液淬火法

操作複雜,不易掌握。用於形狀複雜的高碳鋼工件及尺寸較大的合金鋼工件。

淬火後組織:M

- 分級淬火法

工藝較複雜。用於尺寸較大、形狀複雜的合金鋼工件。

淬火後組織:M

- 等溫淬火法

用於形狀複雜和要求較高的小工件。

淬火後組織:

各種淬火方法示意圖

鋼的淬透性

淬透性的概念

鋼的淬透性是指奧氏體化後的鋼在淬火時獲得淬透層深度的能力。

簡單地說,淬透性就是鋼淬火時獲得馬氏體的能力。

淬透性的大小

淬透性的大小用規定條件下鋼淬火後獲得的淬硬層的深度表示。

淬硬層深度:由工件表面到半馬氏體區域的深度。

淬透性與淬硬性的區別

淬透性表示鋼淬火後獲得淬透層深度的能力,是鋼本身的固有屬性。

淬硬性表示鋼淬火後能達到的最高硬度,是鋼在淬火時的硬化能力,取決於鋼的含碳量。

影響淬透性的因素

決定淬透性的因素是過冷奧氏體的穩定性,即過冷奧氏體的穩定性越高,淬透性越好,反之,淬透性越差。

影響過冷奧氏體的穩定性的因素:C 曲線的位置。

凡是使鋼的 C 曲線向右移的因素,均提高鋼的淬透性。

影響淬透性的主要因素是鋼的化學成分:除 Co 外,所有溶入奧氏體中的合金元素均提高淬透性。

淬透性的測定及其表示方法

末端淬火法——通過端淬試驗測定淬透性,淬透性的數值為 。

臨界淬透直徑法——用鋼在某種淬火介質中能夠完全淬透的最大直徑 D0 表示。

回火

回火是將淬火鋼加熱到 Ac1 以下某一溫度,保溫後再冷卻到室溫的一種熱處理工藝。

回火的目的:

降低或消除殘餘內應力,防止工件變形或開裂。 淬火鋼內部應力高、脆性大,直接應用有變形甚至開裂的危險。

減少或消除殘餘奧氏體,穩定工件尺寸。 馬氏體和殘餘奧氏體是亞穩定組織,在一定條件下要發生轉變。

調整工件的組織和性能,滿足工件的使用要求。 淬火鋼的硬度高且脆性大,通過回火可調整組織和性能。

鋼淬火後應及時回火。

回火工藝

- 低溫回火

回火溫度:。

回火組織:,具有高的硬度。

硬度:HRC58~64。

應用:各種工具、模具、軸承、滲碳工件、表面淬火工件等。

- 中溫回火

回火溫度:。

回火組織:,具有高的彈性、屈服強度和屈強比,又有足夠韌性。

硬度:HRC35~45。

應用:各種彈簧。

- 高溫回火

回火溫度:。

回火組織:,具有良好的綜合力學性能。

硬度:HRC25~35。

應用:各種軸、齒輪、連桿等。

調質:淬火加高溫回火稱為調質處理,簡稱調質。

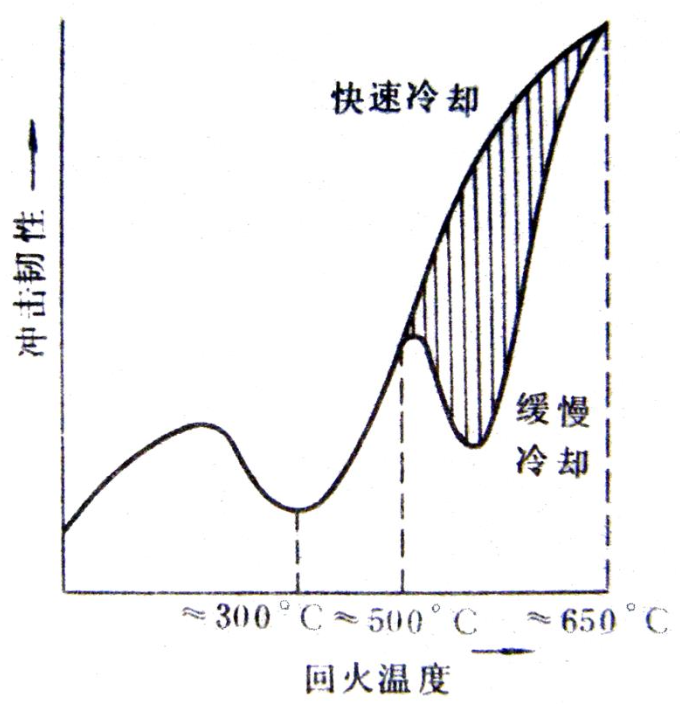

回火脆性

淬火鋼在某些溫度回火時,其沖擊韌性顯著下降的現象稱為回火脆性。

- 第一類回火脆性

出現的溫度範圍:。

特點:淬火鋼一旦在這一溫度範圍回火,就極可能產生這類回火脆性,且無法消除。

解決辦法:避免將淬火鋼在該溫度範圍內回火。

第一類回火脆性又稱為低溫回火脆性、不可逆回火脆性。

- 第二類回火脆性

出現的溫度範圍:。

特點:淬火鋼在這一溫度範圍內回火後,如果緩冷則會出現回火脆 性,如果快冷則不產生回火脆性。

解決辦法:產生第二類回火脆性的鋼可重新回火後進行快速冷卻。

第二類回火脆性又稱為高溫回火脆性、可逆回火脆性。

鋼的沖擊韌性與回火溫度的關係

鋼的表面熱處理

鋼的表面淬火

表面淬火是將鋼快速加熱至奧氏體化溫度,然後快速冷卻,僅使工件表面層獲得淬火組織(M),而心部仍保持工件原始組織的熱處理工藝。

表面淬火的目的:賦予工件“外硬內韌”的性能。

表面淬火用材料及表面淬火後的組織

表面淬火用材料

典型材料:中碳鋼和中碳合金鋼。

預備熱處理

典型工藝:調質處理。如果心部性能要求不高,可採用正火。

表面淬火後的組織

預備熱處理為調質:表面,心部。

預備熱處理為正火:表面,心部 F+S。

感應加熱表面淬火

感應加熱表面淬火是生產實際中應用最廣泛的表面淬火工藝。

感應加熱表面淬火的基本原理

集皮效應:當感應線圈中的交變電流在工件表面感生出感應電流時,該感應電流絕大部分分佈在工件表面,而工件內部幾乎沒有電流通過,這種現象稱為集皮效應。

感應加熱表面淬火原理:基於集皮效應,工件表面被迅速加熱到奧氏體化溫度(幾秒鐘即升至 ),而工件內部幾乎未被加熱,隨後噴水冷,實現表面淬火。

感應電流透入工件表面層的深度:取決於交變電流的頻率。

:感應電流的透入深度();

:工件的電阻率();

:工件的磁導率()

:交變電流的頻率()。

感應加熱表面淬火的種類

- 高頻感應加熱:

電流頻率:250~300kHz。

淬硬層深度:0.5~2.0mm。

應用:中、小模數齒輪及中、小尺寸的軸件。

- 中頻感應加熱:

電流頻率:2500~8000kHz。

淬硬層深度:2~10mm。

應用:較大尺寸的軸和大、中模數齒輪。

- 工頻感應加熱:

電流頻率:50Hz。

淬硬層深度:10~15mm。

應用:要求淬硬層很深的工件。

感應加熱表面淬火的特點

加熱溫度高,加熱時間短,升溫快。可實現“短時快速加熱”。

工件表層 A 晶粒細小。淬火後,表層多為隱晶馬氏體,硬度比普通淬火高 HRC2~3。

工件表面質量好。加熱時間,不易氧化和脫碳,淬火變形小。

鋼的化學熱處理

化學熱處理是將鋼放在一定的活性介質中加熱和保溫,使介質中的活性原子滲入工件表層,從而改變工件表面化學成分和組織,進而改變其性能的熱處理工藝。

化學熱處理的目的:賦予工件“外硬內韌”的性能。

化學熱處理的基本過程

分解——加熱時,活性介質分解出活性原子。

吸收——活性原子被鋼件表面吸附並向鋼的固溶體中溶解。

擴散——鋼件表面吸收並溶解的活性原子向內部遷移。

滲碳

滲碳是將低碳鋼(0.1~0.25%C)置於高碳介質中加熱、保溫,使工件表面獲得高碳成分的化學熱處理工藝。

滲碳的目的:提高工件表層的C%,從而提高表面硬度和耐磨性、疲勞強度,同時保持心部的良好韌性。

滲碳方法

主要有氣體滲碳、固體滲碳和液體滲碳三種。最常用的是氣體滲碳。

氣體滲碳是將工件置於密封的氣體滲碳爐內,加熱使其奧氏體化,然後向爐內滴入滲碳劑或直接通入滲碳氣氛,使碳原子滲入到工件表層,進而提高工件表層的C%。

滲碳溫度:

滲碳層表面含碳量:以0.85~1.05%為宜。

滲碳層深度:一般為0.5~2.5mm。可根據工件承載能力確定。

滲碳後的熱處理

淬火+低溫回火。

預冷直接淬火+低溫回火

- 將工件從滲碳溫度預冷至略高於的溫度後立即淬火,然後在下低溫回火。

預冷一次淬火+低溫回火

- 將工件滲碳後先緩冷至室溫,然後再重新加熱進行淬火和低溫回火。

預冷二次淬火+低溫回火

- 滲碳緩冷後進行兩次加熱淬火,最後進行低溫回火。

滲碳熱處理後滲層及心部的組織與性能

表層:高碳+滲碳體+(少量),HRC58~62。

- 工件表層具有高的硬度、耐磨性和疲勞強度。

心部:淬透時:低碳。

未淬透時:F+S。

工件心部具有良好的韌性和足夠的強度。